|

|

Hocheffiziente Elektrische Maschinen

|

Zum Thema: Höchsteffiziente elektrische Maschinen nach dem Luftspulenprinzip

für den mittleren und hohen Leistungsbereich |

|

Sehr geehrte/r Interessent/in,

hiermit möchte ich Ihnen mein neues Maschinenkonzept, das "Luftspulenprinzip"

für hocheffiziente elektrische Motoren und Generatoren vorstellen und

die darin enthaltenen Neuentwicklungen zur Lizenznahme anbieten.

Die Motoren und Generatoren des Luftspulenprinzips verfügen über bisher

unerreicht hohe Wirkungsgrade in der jeweiligen Leistungsklasse und über

andere hervorragende Maschineneigenschaften, so dass zu erwarten ist,

dass diese Maschinen die Motoren und Generatoren der Zukunft sind.

Nach dem Luftspulenprinzip sind alle gängigen Maschinentypen, wie AC-,

DC-, EC-Motoren, Drehfeldmaschinen,

wie Asynchronmotoren, Synchronmaschinen, Drehstrommaschinen und Wechselstrommaschinen

mit wesentlich verbesserten Maschineneigenschaften zu realisieren.

Zum Beispiel: Im Elektroauto der Zukunft mit der Brennstoffzellentechnik,

welches ich durch meine Neuentwicklungen fördern möchte, kann der Antriebsmotor,

aber auch die vielen Kleinmotoren hocheffizient durch die neuen Motoren

ausgestattet werden.

Dieses Angebot 3 umfasst die Umsetzung des neuen Maschinenkonzeptes z.B.

als ein Antriebsmotor für Elektrofahrzeuge am Beispiel eines permanenterregten

Synchron-Drehfeldmotor. Weitere hocheffiziente Maschinenvarianten als

Antriebsmotor werden in Angebot 1 kurz vorgestellt.

Da ich die Angebote möglichst knapp und übersichtlich halten möchte, mittlerweile

aber viel Informationsmaterial aus Forschung und Weiterentwicklung entstanden

ist, habe ich diese Internetseite mit den Forschungsergebnissen, Konstruktionsbeispielen,

Gewinnbeispielen, Beispielangeboten und den Patentanmeldungen eingerichtet,

die von Zeit zu Zeit durch die neuesten Forschungsergebnisse und Weiterentwicklungen

aktualisiert wird. Auf diese Informationen verweise ich teilweise in diesem

Angebot, erkennbar durch die Verwendung von [einem Link in eckigen Klammern].

Die Seitenangaben bei meinen Fachaufsätzen beziehen sich auf das auf der

Internetseite angebotene PDF- Format, welches auch für Ausdrucke, aufgrund

der besseren Qualität generell zu bevorzugen ist.

1. Einführung in das Luftspulenprinzip, der technischen Realisierung

der

Essenz der Energieumsetzung

Essenz der Energieumsetzung

Das Luftspulenprinzip gründet auf Forschungsergebnisse von M. Faraday aus den Jahren 1821-1851. Es realisiert die Idealbedingungen der direkten Energieumsetzung zwischen elektrischem Leiter und Magnetfeld, erstmals zu annähernd 100%, in einer elektrischen Maschine.

Die Idealbedingungen der direkten Energieumsetzung:

Motorbedingung

![]()

![]()

Denn die Mathematisierung hat zu dem Eindruck geführt, dass Eisen das Magnetfeld der Spule verstärkt. Dies ist aber nicht der Fall, sondern das Eisen verkürzt nur den Luftspalt bzw. Luftweg durch den das Feld verläuft.

Die magnetischen Feldlinien sind reale Energielinien, die beim Verlauf in der Luft stark an Energie verlieren, je weiter sie sich von der Quelle entfernen. Eisen hat die Eigenschaft den Energiefluss auf diesen Energiebahnen wesentlich besser zu leiten, als das Medium Luft.

Wenn eine eisengefüllte Spule ein starkes Magnetfeld hervorbringt,

liegt das daran, dass der Energiequelle der Verlust an Energie beim Verlauf

der Feldlinien durch den Spuleninnenbereich (Luftbereich) weitgehend erspart

bleibt, weil sie statt dessen durch den Eisenkern verlaufen. Aus diesem

Grund bringt die Magnetfeldquelle nun mehr Energie nach außen, die

dann als verstärktes Feld erscheint.

Hierin besteht das eigentliche Missverständnis von heutiger Wissenschaft

und Technik bezüglich der Rolle des Eisens als Kernmaterial in elektrischen

Spulen. So hat man den Eindruck gewonnen, das Eisen das Magnetfeld der

Spule um ca. das 1000fache verstärkt. Die mathematischen Formeln

des Induktionsgesetzes hat man dementsprechend umgeformt (abgeleitet)

bis sie diesen Eindruck wiedergaben.

Bei der Annahme, dass eine relative Permeabilität µr = 1000 das Magnetfeld um diesen Faktor verstärkt, wäre es natürlich

absurd auf Eisen in der Spule zu verzichten. Paradox scheint allerdings

dabei, das Luftspulenmaschinen nicht das vielfache Volumen oder den vielfachen

Durchmesser einer Eisenmaschine gleicher Leistung besitzt.

Das Gegenteil ist sogar der Fall, denn bei optimaler technischen Umsetzung

der Essenz der Energieumwandlung [Gewinnbeispiel

4 und 6] sind Luftspulenmaschinen kleiner als Eisenmaschinen. Der

Grund dafür ist, dass Luftspulenmaschinen eine höhere Effizienz

haben, die z. B. in einer kleinen Bauform und in einem hohen Wirkungsgrad

sichtbar wird.

Aufgrund der veränderten Prioritäten bei der Anwendung von elektrischen Maschinen, die heutzutage und zukünftig den Energieverbrauch und damit den Wirkungsgrad als entscheidendes Kriterium beim Einsatz von elektrischen Maschinen ins Rampenlicht rücken, werden bei der Neuentwicklung von elektrischen Maschinen bestehende Verluste in den herkömmlichen elektrischen Maschinen minimiert.

Diese Verluste bestehen in erster Linie aus Eisenverlusten und aus Kupferverlusten.

Bisherige Bemühungen haben nur zu einem begrenzten Erfolg der Verlustminderung geführt, da man im Rahmen der alten Maschinenkonzepte (Eisen ist unabdingbar in der Spule) die Optimierung vorgenommen hat und die Optimierung dort ihre Grenzen erreicht hat.

Stellt man jedoch noch einmal das ganze bisherige Konzept in Frage, ändert die Anforderungen und Prioritäten an elektrische Maschinen und entwickelt die Maschinen auf dieser Grundlage von Anbeginn (ca. das Jahr 1822) ohne eine abstrakte Mathematisierung neu, kommt man zu ganz anderen Ergebnissen.

So werden Eisenverluste und unwirksame Leiter bei der Anwendung des Luftspulenprinzips extrem minimiert und für viele Ausgestaltungen nahezu eliminiert. Dies geschieht nicht etwa auf Kosten von anderen positiven Maschineneigenschaften, sondern auch diese werden noch wesentlich verbessert.

Wesentliche Entwicklungsschritte führen zu Maschinen des Luftspulenprinzips

Das Luftspulenprinzip verwendet Luftspulen (d.h. kernlose Spulen) die keinen direkten Kontakt zu Rückschlussmaterial haben, bzw. bei dem Eisen nicht relativ zum Magnetfeld bewegt oder ummagnetisiert wird.

Dies erfordert einen vergrößerten Luftspalt der mit einem entsprechend starken Feld ausgestattet werden muss. Der dafür gegenüber einer Maschine mit einer Eisenkernwicklung erhöhte Magnetisierungsbedarf wird vorteilhafterweise mit dem Einsatz von Permanentmagneten verlustlos zur Verfügung gestellt. Diesen Weg ist man schon seit ca.1975 mit Scheiben- und Glockenmaschinen mit mechanischer und elektronischer Kommutierung erfolgreich gegangen, da in einigen Spezialanwendungen (Motoren hoher Dynamik) ihre guten Maschineneigenschaften gefordert waren, die nicht durch Maschinen mit eisenbehafteten Spulen geliefert werden konnten [Fachaufsatz I, S.3-4].

Hierzu gehört allerdings nicht ihr hoher Wirkungsgrad von schon 70-92%, der lange Zeit unbeachtet blieb und erst heute an Bedeutung gewinnt. Dieser hohe Wirkungsgrad kommt alleine aufgrund des Verzichtes auf Eisenkerne in den Spulen zu Stande, denn die wirksame Leiterlänge in diesen Gleichstrommaschinen ist sehr schlecht und sie haben auch noch andere konstruktiv bedingte Nachteile [Fachaufsatz I, S.5-8].

Ein weiterer wesentlicher Entwicklungsschritt des Luftspulenprinzips löst diese Nachteile auf und führt zu hocheffizienten elektrischen Maschinen mit einem wirksamen Leiteranteil von bis zu ca. 98%.

Dieser Entwicklungsschritt ist die Faltung der Luftspule, bei der sich der Leiter der Maschinenachse annähert. Dies kann auf unterschiedliche Weise ausgeführt werden [Fachaufsatz I, S.8-15] und führt in jedem Fall zu einer wesentlichen Leistungssteigerung im Vergleich zu herkömmlichen Luftspulenmaschinen gleicher Baugröße. Der große Gewinn der dadurch entsteht, ist, für verschiedene Konstruktionsformen und Anwendungen, sich gegenseitig ergänzend, im Folgenden, im [Angebot 2], im [Fachaufsatz II, S.5-10] und den [Gewinnbeispielen I - II] beschrieben. Gegenüber herkömmlichen Maschinen mit eisengefüllten Wicklungen weisen die Maschinen nach dem Luftspulenprinzip also zwei entscheidende Gewinne auf. Zum Einen sind es die vermiedenen Eisenverluste und zum Anderen der außerordentlich hohe Gewinn durch die in Qualität und Quantität bessere Kupfernutzung. Dies beides zieht viele Verbesserungen der Maschineneigenschaften nach sich.

Diese bestehen in:

- einem

- - geringen Gewicht

- kleinen translatorischen und rotatorischen Trägheitsmoment

- großen Spulenausnutzungsgrad

- - geringste Kupferverluste auch bei kleinen Polzahlen (Kupferverluste

sind nahezu von der Wahl der Polzahl unabhängig. Bei Synchronmaschinen

mit kleiner Polzahl entfällt der hochgenaue Drehwinkelgeber, der

für Hochpolmaschinen notwendig ist)

- geringe Wärmeverluste in der Wicklung

- minimierter Kupfereinsatz

- - geringste Kupferverluste auch bei kleinen Polzahlen (Kupferverluste

sind nahezu von der Wahl der Polzahl unabhängig. Bei Synchronmaschinen

mit kleiner Polzahl entfällt der hochgenaue Drehwinkelgeber, der

für Hochpolmaschinen notwendig ist)

- - kleinen Induktivität

- kleinen elektrischen und mechanischen Zeitkonstante (ermöglicht eine hohe Dynamik und geringe Verluste)

- geraden Spannungs-/Drehzahlkennlinie, die eine einfache Überprüfung der Motorfunktion durch Sensierung der Motorkennwerte (Fehlererkennung) und eine einfache elektronische Regelung ermöglicht

- geringen Störabstrahlung

- hohen EMV

- geringsten Eisenverlusten (auch im hohen Drehzahlbereich)

- neuen, vielseitigen und variable anpassungsfähigen Bauformen

- den fehlenden Reluktanzmomenten, die durch Nutung entstehen

- fehlenden Leerlaufverlusten, da das Magnetfeld sich

nicht gegenüber Eisen bewegt

Die Verlustvermeidung, die Effizienzsteigerung und der hohe Gewinn durch

die Anwendung des Luftspulenprinzips steht, im Bezug auf herkömmliche

Eisenmaschinen (mit Wicklungen mit Eisenkern), dem erhöhten Magnetisierungsbedarf

für den vergrößerten Luftspalt gegenüber.

Es ist zu vermuten, dass bei niedrigen Polzahlen ca. 2-8 und gleicher

Maschinengröße der Magnetisierungsbedarf der Maschine des Luftspulenprinzips

nicht höher ist als bei einer leistungsgleichen Eisenmaschine.

Sollte eine Erhöhung des Magnetvolumens für einige Konstruktionsformen

notwendig sein, würden zwar die Herstellungskosten dieser Maschine gegenüber

einer Eisenmaschine gleicher Leistung steigen, was aber durch die verbesserten

Maschineneigenschaften und nicht zuletzt durch die erheblichen Energieeinsparungen

während des Betriebes durch den hohen Wirkungsgrad in Kauf genommen werden

können.

Denn der Wirkungsgrad hat in Zukunft eine sehr große Bedeutung für elektrische

Maschinen, da man festgestellt hat, dass mit Energiesparmaschinen, die

einen hohen Wirkungsgrad haben, erhebliche Betriebskosten eingespart werden

kann und die Bedeutung der einmaligen Anschaffungskosten der Maschinen

dabei in den Hintergrund rückt (1).

Dieser gerade stattfindenden Bewusstseinswandel bezüglich der Bedeutung

des Wirkungsgrades und der damit verbundenen Einsparungen hat auch eine

grundlegende Veränderung in der Entwicklung von Maschinen zur Folge. So

spielen Herstellungskosten in Zukunft eine sehr untergeordnete Rolle.

Diese Sichtweise bewirkt auch eine Umstellung in der Forschung, Entwicklung

und Fertigung, bei der das erreichen eines hohen Wirkungsgrades der Maschinen

eine sehr hohe Priorität einnehmen wird. Die Weichen sind in Richtung

Energiesparmaschinen neu gestellt, und in Anbetracht der drohenden Energieknappheit,

der Umweltprobleme und nicht zuletzt, um Kosten zu sparen, wird sich dieses

neue Bewusstsein auch sehr schnell durchsetzen.

Hauptsächlich dieser Grund ist es, weshalb auch hochpolige Synchronmaschinen

für einige Anwendungen neuzeitlich für mittlere und hohe Leistungen in

Betracht kommen. Wobei auch hier deren Optimierung Grenzen hat und viele

Einschränkungen und Nachteile in Kauf genommen werden müssen.

Maschinen des Luftspulenprinzips führen dagegen in ganz andere Dimensionen.

2. Antriebsmotor als permanenterregter Drehfeldmotor in der Doppel-Scheibenform

Durch die erhöhten Anforderungen an den Wirkungsgrad besteht in den letzten Jahren ein Trend zu hochpoligen Maschinen, wie es auch z.B. in der Automobilindustrie bei die Statorgeneratorentwicklung der Fall ist. Durch die Hochpoligkeit wird die Kupferausnutzung verbessert. Jedoch müssen durch die Hochpoligkeit Einschränkungen und Nachteile in Kauf genommen werden und sind für viele Anwendungen nicht machbar oder nicht akzeptabel.

Zu den Nachteilen in Verbindung mit Nutenwicklungen gehören:

- - die sehr eingeschränkte Vorgabe der Maschinengeometrie

- die vielen Polwechsel pro Umdrehung führen z.B. zu hohen Eisenverlusten bei hohen Drehzahlen, zu einem hohen Umrichteraufwand und stärkeren elektromagnetischen Störungen

- - ein hohes translatorisches und rotatorisches Trägheitsmoment

- ein großes Gewicht

- Notwendigkeit eines hochauflösenden Drehwinkelgebers

- hoher Fertigungsaufwand

- Rastmomente bei Verwendung von Eisenkernen, sowie auch hohe Eisenverluste im Leerlauf

Durch den Einsatz von Maschinen nach dem Luftspulenprinzip sind nicht nur die aufgeführten Nachteile der Hochpoligkeit überwunden, sondern weitere Vorteile ergeben sich daraus.

2.1. Welch großer Gewinn die Nutzung der sich der Achse annähernden Leiter

für Drehfeldwicklungen bringt, wird nun für eine dreiphasige permanentmagneterregte

Synchronmaschine dargestellt:

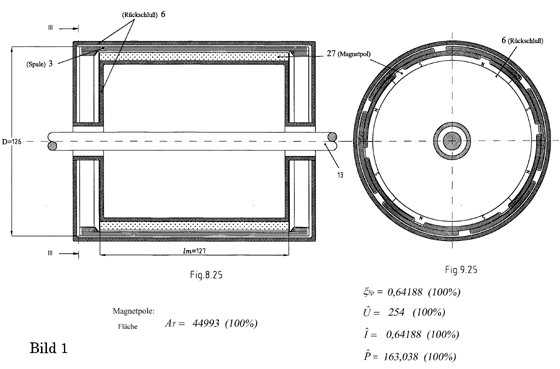

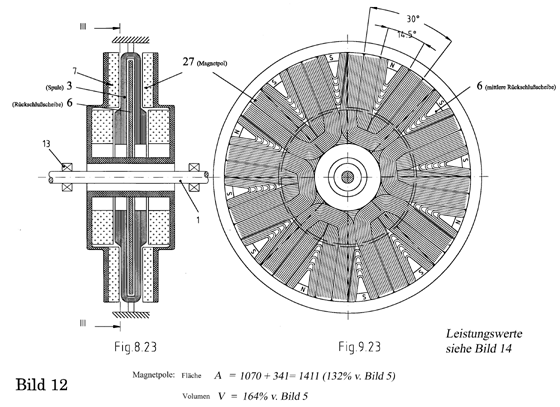

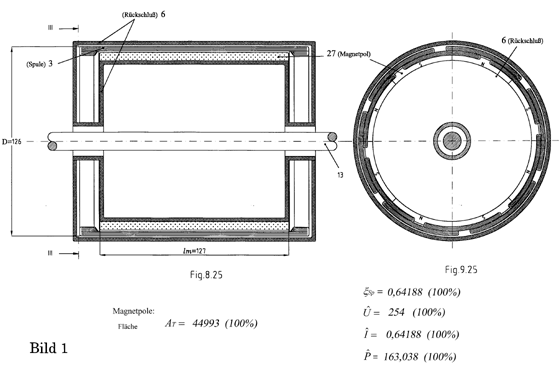

Bei allen Maschinen der Bilder 1-12 liegen gleiche Werte für Maschinendurchmesser,

Luftspaltbreite, Drehzahl, Luftspaltinduktion, Windungszahl und Leiterquerschnitt

vor.

Die angegebenen Zahlen für Strom, Spannung und Leistung sind keine absoluten

Werte, sondern basieren auf eine Normierung der Maschinen der Bilder 1-12

und können aber zum relativen Vergleich der Maschinen untereinander herangezogen

werden.

Die Fläche, das Volumen und der Spulenausnutzungsgrad sind dagegen absolute

Werte, die sich aus der Geometrie ergeben.[Methode

der Verbleichsberechnung]

2.1.1. Vergleich einer herkömmlichen Trommelwicklung mit einer Trommelscheibenwicklung

mit gleichen Abmessungen:

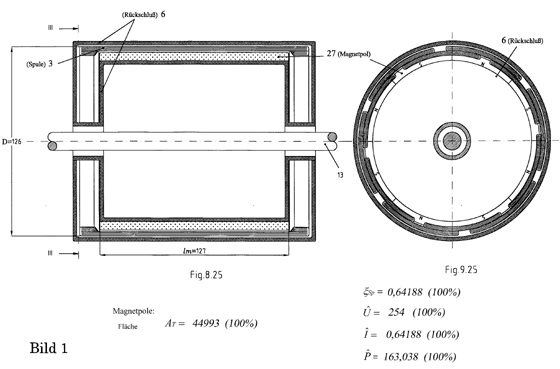

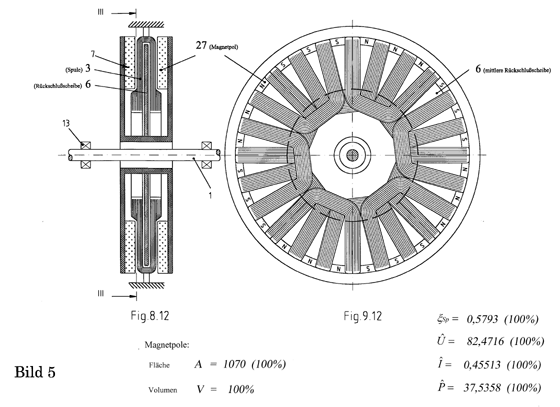

Bild 1 zeigt eine herkömmliche Trommelmaschine mit Luftspaltwicklung,

deren Wickelköpfe im Umfangsbereich außerhalb des Luftspaltes liegen. Diese

Maschine bildet die erste Vergleichsmaschine, dessen Maschinenwerte als

100% angenommen werden.

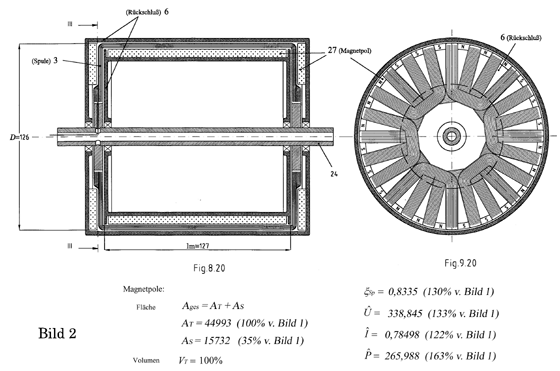

Bild 2 zeigt eine Maschine nach dem Luftspulenprinzip in der Konstruktionsform der Trommel-Scheibenform. Durch die beidseitige Achsannäherung der Wickelköpfe der Maschine von Bild 2 bei gleichzeitigen Teilnutzung dieser Leiterbereiche (Pole im Bereich der Einschichtwicklung) in dem scheibenförmigen Luftspaltbereichen, ergeben sich wesentlich verbesserte Maschinenkennwerte. So beträgt die Leistungssteigerung, gegenüber der herkömmlichen Wicklung von Bild 1, 63% und die generelle Effizienzsteigerung kann an der Steigerung des Spulenausnutzungsgrades z Sp von 30% abgelesen werden.

Spulenausnutzungsgrad einer Spule:

Diese Gewinne werden durch einen Mehreinsatz von 35% Magnetmaterial erreicht.

2.1.2. Vergleich einer herkömmlichen Trommelwicklung mit einer

Doppelscheibenwicklung gleicher Leistung in Bild 3 und 4:

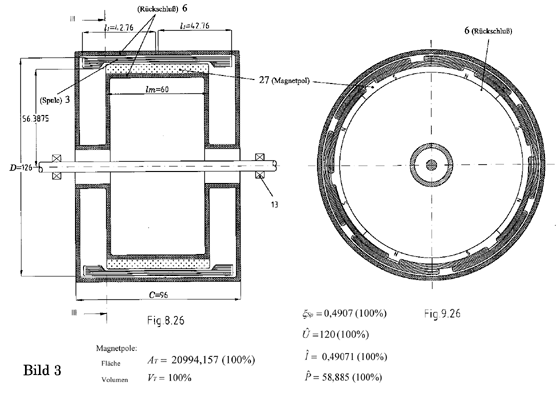

In Bild 3 und 4 wird ein weiteres Beispiel für den Gewinn durch die

Faltung gezeigt. Hier werden eine herkömmliche Trommelwicklung mit einer

Doppel-Scheibenmaschine verglichen.Bild 3 zeigt die herkömmliche Trommelmaschine, die hier die Vergleichsmaschine ist.

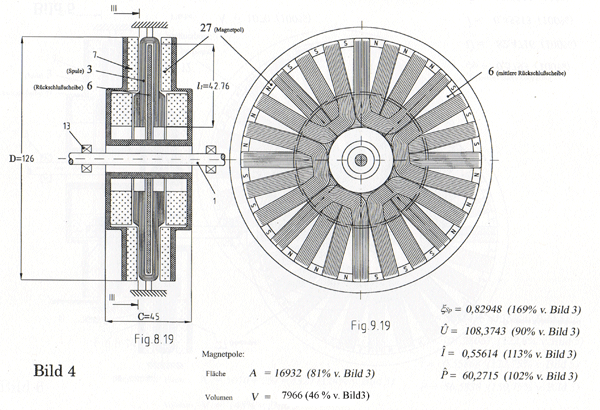

Bild 4 zeigt eine Doppel-Scheibenmaschine mit gleichem Außendurchmesser D, gleichem Magnetaufwand, der gleichen Leistung, mit im Schnitt quer zur Bewegungsrichtung gleicher Spulenausdehnung 2*l1 , wie eine Trommelmaschine von Bild 3.

Darüber hinaus hat die Doppel-Scheibenmaschine einen knapp 70% besseren Spulenausnutzungsgrad und benötigt dabei nicht einmal das halbe ca. 46% Maschinenvolumen und die halbe axiale Länge gegenüber der Trommelwicklung von Bild 3..

Aus diesen Beispielen ist ersichtlich, dass eine Achsannäherung der Spulen zu einer erheblichen Leistungssteigerung und Effizienzsteigerung der Maschine führt. Diese Leistungssteigerung kann zu einer Verkleinerung der Maschine verwendet werden, wodurch die Maschine um etwa 50% kleiner wird, bei gleicher Leistung, als die herkömmliche Trommelmaschine. Das dieser Leistungsgewinn zu 50%igen Verkleinerung des Durchmessers der Scheibenwicklung genutzt werden kann, zeigen die [Gewinnbeispiele I und II] . Derartige Gewinne bei Glocken-Scheibenmaschinen im werden [Angebot 2] vorgestellt.

Der Wirkungsgrad macht in jedem Fall durch die verbesserte Spulenausnutzung einen großen Sprung Richtung 100%. Mit der herkömmlichen Gleichstrommaschine (30KW) mit kernloser Luftspaltwicklung, die aber eine schlechtere Spulenausnutzung hatte, wurde immerhin schon ein Wirkungsgrad von bis zu 92% erreicht [Gewinnbeispiel 1].

Besonderheit bei der erfindungsgemäßen Doppel-Scheibenmaschine von Bild 4 ist, dass der zweischichtige achsnahe Spulenbereich hier auch mit einem Feld ausgestattet ist. Dieser Aspekt wird anschließend im Zusammenhang mit Bild 7 ausführlich besprochen.

2.1.3. Die Optimierung der sich der Achse annähernden Leiter der Dreiphasen Synchron-Drehfeldmaschine wird nun anhand der Konstruktionsform der Doppel-Scheibenmaschine weiterführend vorgestellt:

Die Grundform dieser Maschine zeigt Bild 5, wobei sie nur den

Bereich der einschichtigen Wicklung, wie schon aus Bild 2 bekannt, zur

Drehmomenterzeugung nutzt. Sie wird im Folgenden als Vergleichsmaschine

herangezogen, so dass die ermittelten Maschinenwerte dieser als 100% gelten

und die weiterentwickelten Maschinen darauf bezogen werden. Aufgrund der

beidseitigen Achsannäherung der Wickelköpfe hat diese Maschine schon einen

beachtlichen Spulenausnutzungsgrad von z Sp = 0,5793.

Einer Weiterbildung zeigt Bild 6, bei der auch die Wickelköpfe

mit Polen belegt sind, die die doppelte Magnethöhe aufweisen, um eine

entsprechende Luftspaltinduktion im vergrößerten Luftspaltbereich zu erzeugen.

Durch diese Wickelkopfnutzung steigt der Spulenausnutzungsgrad schon um

35% auf z Sp = 0,78416 und die Leistung um 50% gegenüber der Vergleichsmaschine in

Bild 5, wobei der Mehraufwand an Magnetvolumen 48% beträgt.

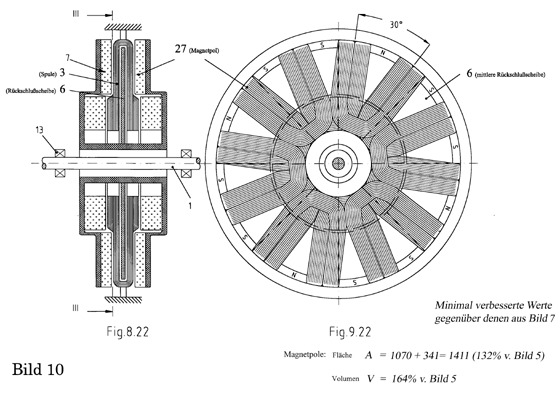

Wird der Polflächenbereich, wie in Bild 7, Richtung Achse noch

um 8% vergrößert kann der achsnahe Leiter noch besser genutzt werden und

liegt wirksamer im Feld. So erhöht sich die Steigerung des z Sp auf 43% und die der Leistung auf 60% gegenüber

der Vergleichsmaschine von Bild 5, bei 64% Mehraufwand an Magnetvolumen.

Soll das Drehmoment absolut konstant sein, wird die Spulenform aus Bild

8 gewählt, bei der im Winkelbereich von j =30° keine Drehmomentschwankungen

existieren und dabei der achsnahe Polbereich so gut wie unter diesen Bedingungen

möglich genutzt wird und gegenüber der Maschine in Bild 7 kaum Einbußen

hingenommen werden müssen.

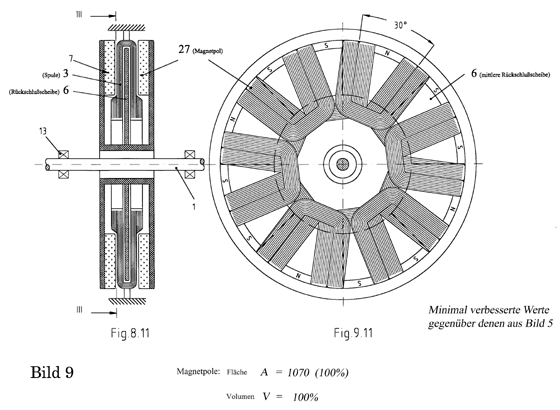

Soll die Maschinen- und Polfläche noch besser genutzt werden, wird die

Wicklung aus Bild 5 zur Wicklung aus Bild 9 oder auch die Wicklung

von Bild 7 zur Wicklung von Bild 10 verändert.

Dies verbessert die Motorwerte, durch die leicht verkürzte Gesamtleiterlänge

einer Spule, nur gering. Der eigentliche positive Effekt hierbei ist die

Schaffung der Freiräume zwischen den Spulen. Dieser Freiraum kann nun

durch kleine aber hocheffektive Spulen aus Bild 11 aufgefüllt werden,

die selbst einen Spulenausnutzungsgrad von z Sp = 0,823324 ( 142% v. Bild 5) haben.

Die Wicklung aus Bild 10 wurde durch die Spulen aus Bild 11 ergänzt

und führt zu der Wicklung von Bild 12.

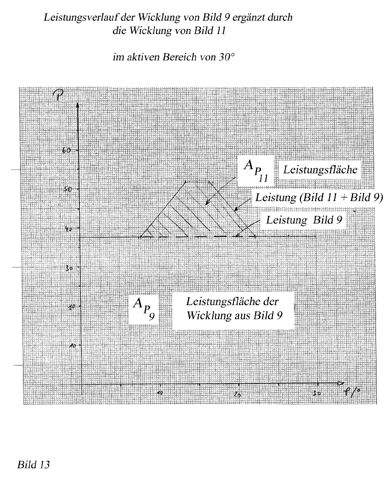

Bild 13 zeigt den zeitlichen Verlauf der Leistung der Maschine

von Bild 9 (bzw. Bild 5), deren Leistung über den Winkel von 30° konstant

ist. Wird die Wicklung aus Bild 9 durch die Spule aus Bild 11 ergänzt,

liefert diese Spule im Winkelbereich von 14,5° das obige Leistungsdreieck

zusätzlich, welches ca.11% Leistungssteigerung (Flächenanteil) bedeutet.

Bild 14 zeigt den zeitlichen Verlauf der Leistung der Maschine

von Bild 10 (bzw. Bild 7), die über den Winkel von 30° nahezu konstant

ist. Wird hier die Spule von Bild 11 ergänzt zu Bild 12 ergibt sich ein

Leistungsverlauf inklusive des kleinen Leistungsdreiecks im Winkelbereich

von 14,5°. Diese Leistungssteigerung über die Gesamtzeit durch die zusätzliche

Spule macht ca. 7 % der Leistung (Flächenanteil) von der Maschine von

Bild 10 (bzw. Bild 7) aus und dies ohne Mehraufwand an Magnetmaterial.

Für den Motorbetrieb ist der Einsatz der Spule aus Bild 11 wegen der hohen

Gleichlaufschwankungen nicht geeignet. Für den Generatorbetrieb ist dies

jedoch anders. Soll ein gemischter Generator-/ Motorbetrieb erfolgen,

könnte die ergänzte Spule aus Bild 11 für den Generatorbetrieb jeweils

im niedrigen Drehzahlbereich leistungssteigernd und im hohen Drehzahlbereich

umgepolt zur Feldschwächung oder besser gesagt zur Stromschwächung leistungsmindernd

zugeschaltet werden.

Ich freue mich auf einen Kontakt mit Ihnen und verbleibe bis dahin

Mit freundlichem Gruß

Jörg Bobzin

Anlage:

Maschinenübersicht über weitere Maschinen (2 Blatt)

Literatur:

(1) - Dr. techn. Herbert Auinger, Dipl.-Betriebswirtin (FH) Sabine Stengel, Nach Wirkungsgrad klassifiziert, EU- Einteilung von Elektromotoren in drei Klassen erleichtert die Auswahl, drive, switch & control 4/99 (Siemenszeitschrift)

- Dipl.-Betriebswirtin (FH) Sabine Stengel, Dipl.-Ing. (FH) Thomas Mölter, Energiesparpoitential ausloten, Energiesparpogramm bietet Entscheidungshilfe beim Elektromotorenkauf, drive, switch & control 3/99 (Siemenszeitschrift)

- Dipl.-Betriebswirtin (FH) Sabine Stengel, Dipl.-Ing. (FH) Thomas Mölter, Die clevere Art zu sparen, Energiesparmotoren von Siemens, drive, switch & control 1/99 (Siemenszeitschrift)

Autor:

Dipl.-Ing. Jörg Bobzin ist Forscher und Entwickler von hocheffizienten

elektrischen Maschinen und ganzheitlicher Wissenschaft und Technik

|

Anlage 2: Eine MaschinenübersichtEinige Maschinen mit eisenfreier Luftspaltwicklung für DC-Anwendungen |

||

|

Doppel-Glockenmaschine mit verschiedenen Wicklungen |

Wicklung mit einer 50:50% Wickelschemaaufteilung |

|

|

Glocken-Scheibenmaschine mit verschiedenen Wicklungen |

Wicklung mit einer 50:50% Wickelschemaaufteilung |

|

|

Doppel-Scheibenmaschine mit |

Wicklung mit einer 50:50% Wickelschemaaufteilung |

|

|

Trommel-Scheibenmaschine mit |

Wicklung mit einer 30:40:30% Wickelschemaaufteilung |

|

|

||

|

Trommel-Scheibenmaschine mit zwei Läufern 29, 33 |

Trommel-Scheibenmaschine mit Drehfeldwicklung und Läufer 29 |

|

|

Scheibenmaschine mit zwei Läufern 6, 29 und einer

Feldaufteilung zwischen |

||

|

||

|

Glocken-Scheibenmaschine mit rotierendem Innenmagnet (mit oder ohne Stirnflächennutzung) |

Wicklung mit einer 70:30% Wickelschemaaufteilung |

|

|

Doppel-Scheibenmaschine mit rotierendem Aussenmagneten |

Scheibenmaschine mit gefalteter, verzerrter und |

Trommel-Scheibenmaschine |